2024-05-04

导语:通过开展 SQE 团队建设和流程优化建设实现对于供应链质量的精益管理 推行供应商早期介入 (ESI) 实现对于精益研发的供应链端支撑 以期最终实现采购物资的质量控制与成本控制的合理匹配与协同

质量是企业生存和发展的基础。采购件的质量在很大程度上直接决定了最终产品的成本和质量,如何避免供应商成为“供应伤”是企业必须解决的问题。同时,提质降本是每个企业必须面对的难题,供应商生产过程中每一个环节的成本、质量和及时性都将影响整个供应链的正常运转,供应商质量管理成为企业亟需挖掘的利润增长点,关注供应商质量管理就是关注供应链资源能够给予企业的核心竞争优势。

1 供应商质量管理的不足

1.1 供应商质量管控体系不够完善

企业数量不多的供应商质量管理工程师(SQE)将主要精力用于处置已发生的质量异常,哪里出现问题就到哪里“抢险”,导致质量管理陷入恶性循环,最终偏离了“管理”的方向。

1.2 供应商质量管理缺乏全局性的统筹策划

供应链管理中心主要负责集采类物资的管控策划,各子公司、事业部负责各自的自采类物资和外协工序的管控策划,彼此之间相对独立,未形成两级SQE管控机制。

1.3 供应商早期介入(ESI)工作机制未形成

产品的主要质量特性和70%~80%成本取决于设计,但对采购件设计或选型的合理性、经济性往往没有机会进行把关,无法对精益研发形成支撑。

1.4 供应商质量管理的信息化程度不高

目前,采购信息化系统(SRM)建设尚未完成。企业与供应链上下游之间的信息共享困难,沟通效率低;现有不同系统间的协同较弱,不同业务板块之间“烟囱式”的信息化系统建设标准、数据形式不统一,业务流和信息流匹配不足。

1.5 供应链系统互利共赢的理念未完全普及

各产业板块对于核心供应商的培育、帮扶力度仍不足,不利于供应链系统的长期良性发展。

2 供应商质量管理改善目标和改善方向

2.1 供应商质量管理改善目标

一是优化职能,构建高效合理的供应商质量管理体系。二是团队建设,补强供应商质量管理“人”“能”短板。三是早期介入,从设计源头对供应商质量进行把关。四是两级管控,完善生产单位二级SQE建设。五是防控为主,着重开展质量管理的事前预防和事中控制。六是提升效率,开展供应商质量管理的信息化建设。七是质量帮扶,普及供应链系统互利共赢的理念。

2.2 供应商质量管理改善方向

一是通过联合供应链咨询团队,开展供应商质量管理职责的优化设计。二是调研行业内的优秀做法,开展ESI流程设计。三是组织相关专家前往供应商现场进行工艺、质量帮扶。四是选拔生产单位的优秀质量、工艺管理成员组建二级SQE团队。五是组织对两级SQE人员的质量赋能培训。

3 实施过程

3.1 确定职能优化设计方向

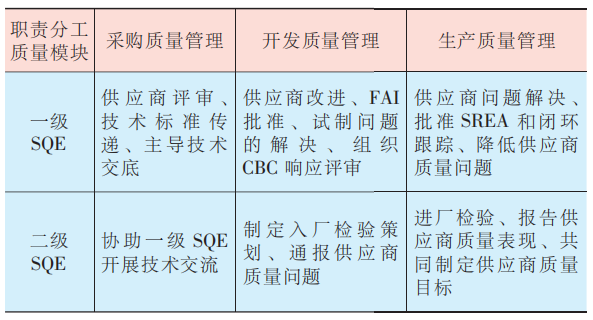

对SQE的工作职责进行优化设计,由SQE负责开发和建立稳定的供应商体系,满足企业内外部客户的质量、产能、交付和服务要求,见表1。

表 1 供应商质量管理职责优化方向

3.2 两级SQE的建设与实施策划

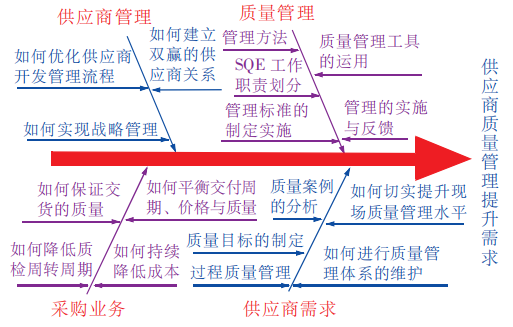

通过对公司内部供应商管理、采购、质量管理等不同业务方向的人员进行走访调研,结合对各主要供应商的调研,得出对于供应商质量管理能力的提升需求分析,见图1。

图 1 供应商质量管理提升需求的因果图分析

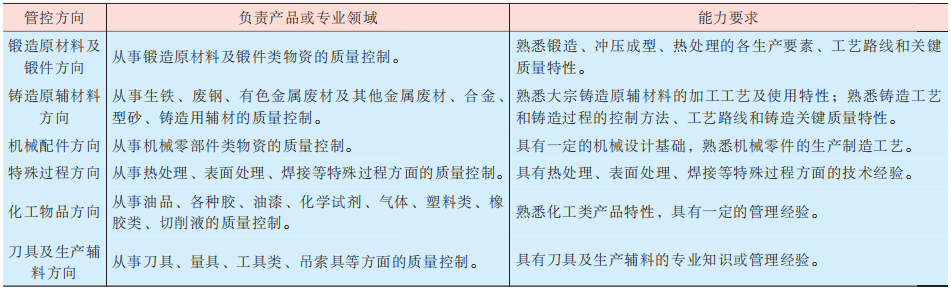

联合质量部、生产单位共同确定两级SQE的能力要求,并对照要求选拔生产单位SQE团队,策划见表2。

表 2 二级 SQE 管控方向及能力要求一览表

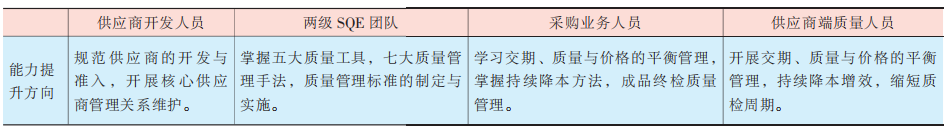

3.3 专业质量管控能力的提升策划

目前企业主要的产业板块包括轨道交通关键零部件、风电产品、大型养路工程机械、汽车零部件产品。近年来,齿轮箱、基础制动等核心产品均出现过不同程度的运用质量异常问题,对于公司内部两级SQE及供应链管理人员而言,均有必要开展质量管理能力提升工作,从源头把好质量关,破解公司供应商质量管理难题。制定全过程质量管控能力提升的要求见表3。

表 3 专业质量管控能力的提升策划表

3.4 供应商早期介入(ESI)的实施策划

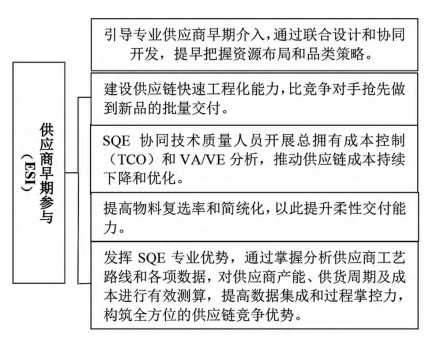

SQE在物料功能设计和选型初期协助设计师工作,不仅能从技术文件编制、技术交底等方面减轻设计师负担,提升物料简统化,还能有效把握资源布局策略和TCO总成本控制,提升面向成本的设计能力。ESI优势分析及工作策划见图2。

图 2 供应商早期介入优势分析及工作策划

4 项目效果

4.1 聚焦过程管控,进一步完善供应商质量管理职能

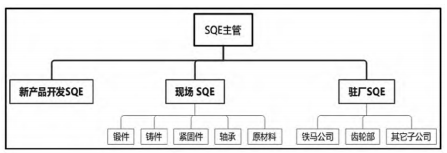

完成对企业总部SQE团队的组织架构优化,设立新品开发SQE负责对接新产品开发的ESI工作,驻厂SQE负责与制造工厂对接处理制造现场的供应商质量问题。优化后的组织机构及职责分工见图3、表4,供应商质量管理职责更加清晰、明确。

图 3 优化后的总部 SQE 组织架构

表 4 优化后的总部 SQE 工作职责

4.2 实现两级管控,完成生产单位的二级SQE建设

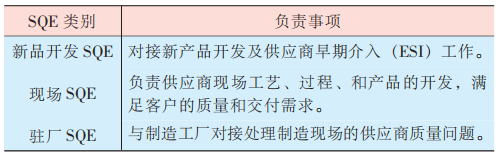

协助各子公司、事业部、工程部等建立二级SQE团队,通过两级SQE间的纵向协同合作,实现各品类物资生产过程质量管控在企业内部的全覆盖,两级SQE架构及职责见图4。

图 4 两级 SQE 架构及职责分工

4.3 业务赋能,提升两级SQE团队质量管理的专业能力

组织开展“质量工具运用”工作坊,以“学习+演练”的方式,分别对质量管理的“QC老、新七大手法”以及IATF16949管理体系的五大工具进行系统性学习。在培训过程中,结合自身业务案例进行实战演练,增强了公司两级SQE人员对于过程分析和过程控制工具的理解与运用能力,为完善搭建科学的供应商质量管控机制及两级工作界面打好技能基础。

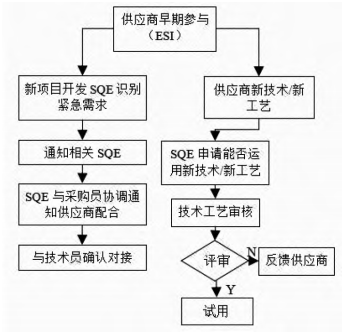

4.4 ESI支撑精益研发,助推企业提质增效

通过组织讨论,结合当前先进企业典型的ESI做法,与相关部门和供应商沟通探讨,确定ESI流程,见图5。

图 5 ESI 流程图

通过推行供应商早期介入的工作机制,企业成功实现硬质合金刀片的提质增效。SQE人员按照ESI策略,降本效果显著,如组织硬质合金捣镐刀片供应商参与新品捣镐的开发,通过双方共同开展工艺优化,最终使捣镐硬质合金刀片成本下降45%,捣镐产品寿命提升50%,增强了硬质合金捣镐产品市场竞争力。

4.5 效率提升,初步完成供应商质量管理的信息化建设

根据企业总体战略要求并基于采购管理趋势的变化,搭建了采购信息化平台系统(SRM),见图6。在平台上实现供应商质检数据的录入和共享,供应商可直接通过平台查询质检结果、发起FAI流程、开展异常处置等活动,同时实现了质量管理在不同系统间的交互,显著提高了供应商质量管理的信息化和智能化水平。

图 6 供应商质量管理的信息化平台建设

4.6 标准制定,完善供应

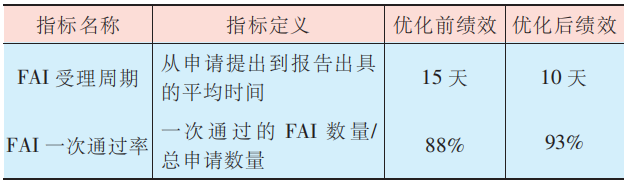

供应商质量管理业务流程的标准化建设完成《物资供方过程质量管理办法》的编制与发布,对《物资供应商业绩评价管理实施细则》《产品首件鉴定控制程序》《产品监视与测量控制程序》等8个主要流程进行了优化更改,供应商质量管理活动实现由粗放型到流程化、标准化管理模式的转变。其中,对FAI的提升成果见表5。

表 5 采购物资的 FAI 效率和质量提升成果

4.7 质量帮扶与培育,提升供应商合作积极性

SQE人员组织对供应商开展帮扶活动,梳理查找质量薄弱点以及在过程质量控制中存在的不足、隐患,督促供应商开展质量过程管控提升工作,取得了比较明显的改善效果。例如,某紧固件供应商在2021年的交付合格率超过99.9%,基本未发生交付质量异常,而且通过质量帮扶促成了双方在磁粉探伤领域的检测互认,明显降低了质检成本,检测费用的降低约占总成本的5%,降本金额为72.8万元/年,提升了供应商与企业合作的积极性,供应商黏度进一步加强。

5 结束语

运用质量管理工具分析企业供应商质量管理现状,对标先进标杆企业,诊断当前供应商质量管理存在的问题点,制定改善目标和方向。通过对供应商管理职责、岗位能力、两级SQE建设等方面进行全面改善与提升,嵌入ESI支撑精益研发,助推企业提质增效;清晰两级质量管理界面,优化管理流程,有效降低质量异常发生,显著提高物资供货质量和供应商质量管理水平,对行业内其他企业供应商质量管理工作的改善与提升有积极的借鉴意义。

原文刊载于《铁路采购与物流》2024 年 3 期 作者:杨明明 石琦霞 罗海龙

暂无评论,等你抢沙发